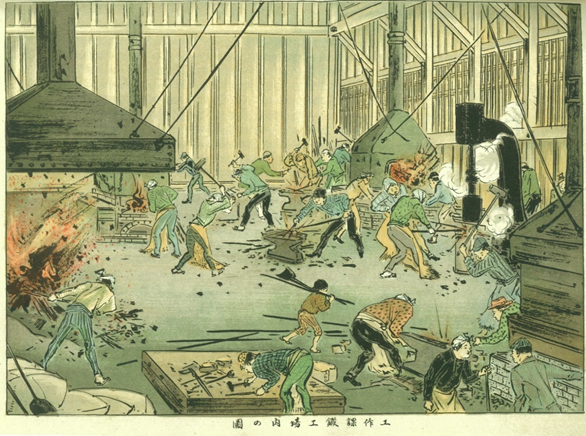

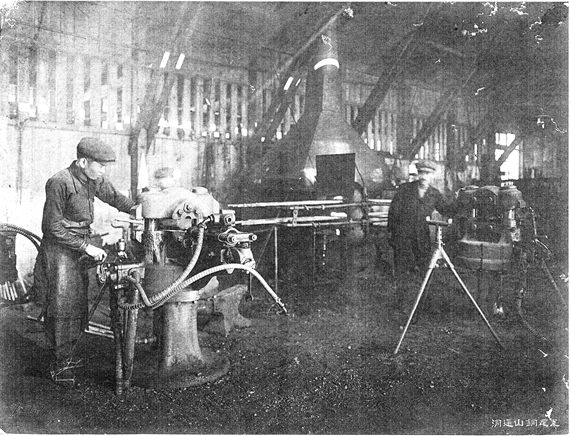

「工作課は下間藤に在り。卽ち本山と掛水の間の地にして、松木川に面し、一區畫をなせり。(略)

插畫に示せるは、機械掛冶工塲の内部にして、數夛の冶工夫が、身を猛焔の中に投じ、機關を運轉して、製作に從亊するの圖なり。

殊に竒觀なるは、蒸氣槌なるべし。一人の冶工夫は挟を握り、爐中に燒燃せる鐵片を探り、之を機關の盤上に置き、以て其の一端を把持せり。

機關は忽ち白煙を吐噴し、猛然として槌を上下すること爾三囘、粉火飛散、雨の如く、霞の如く、奔龍怒號して馳虎聲を潛む、盤上の鐵塊、只、餅の如く、綿の如く、その一撃に遇う毎に、著しく縮小し、更に數打撃加へたらむには、紙の如く、糸の如くなりけむものを、槌は上邊に其の位置を保ちて、其の運動を中止せり。」

引用:風俗画報増刊第234号「足尾銅山図絵」 明治35年刊